Chương 3: Cấu trúc cáp quang

3.1 Sợi đa mode và đơn mode:

3.1.1 Sợi đơn mode:

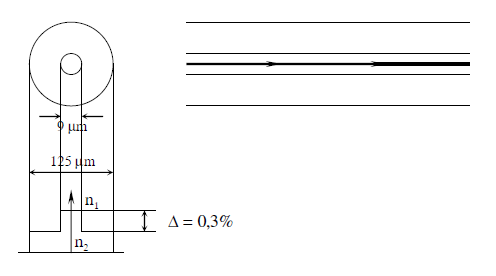

Sợi đơn mode là sợi quang được chế tạo sao cho các mode cao hơn mode cơ bản bị loại bỏ ở tần số hoạt động. Trong sợi chỉ truyền một mode sóng nên độ tán sắc do nhiều đường truyền bằng không. Sợi đơn mode có phân bố chiết suất dạng nhảy bậc. Hình 3.1 mô tả sợi đơn mode và các thông số thông dụng.

Hình 3.1: Sợi đơn mode và các thông số.

Các thông số thông dụng là:

Đường kính lõi: d = 2a = 9 µm ¸ 10 µm, với a là bán kính lõi.

Đường kính lớp bọc: D = 2b = 125 µm, với b là bán kính lớp bọc.

Độ lệch chiết suất: D = 0.003 = 0.3%.

Chiết suất lõi: n = 1.46.

Sợi đơn mode có độ tán sắc rất nhỏ, đặc biệt, độ tán sắc gần bằng không ở bước sóng 1,300 nm.

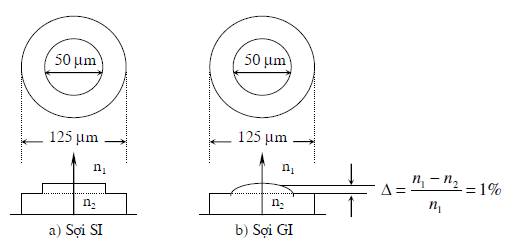

3.1.2 Sợi đa mode:

Sợi đa mode được chế tạo có thể là sợi quang có chiết suất nhảy bậc hoặc sợi quang có chiết suất giảm dần.

Các thông số thông dụng của sợi đa mode là:

Đường kính lõi: d = 2a = 50 µm ¸ 10 µm, với a là bán kính lõi.

Đường kính lớp bọc: D = 2b = 125 µm, với b là bán kính lớp bọc.

Độ lệch chiết suất: D = 0. 01 = 1%.

Chiết suất lõi: n = 1.46.

Hình 3.2 mô tả sợi đa mode với các thông số thông dụng.

Hình 3.2: Sợi đa mode và các thông số.

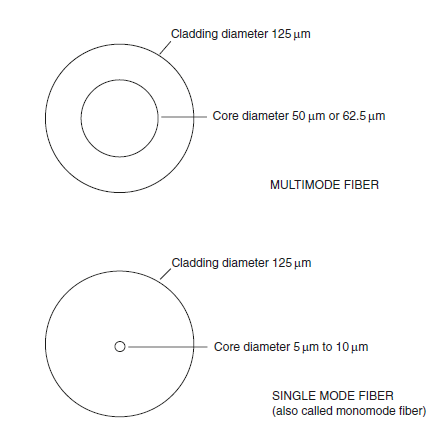

Sự khác nhau giữa sợi đơn mode và đa mode được thể hiện trong hình 3.3.

Hình 3.3: Sợi đơn mode và sợi đa mode.

3.2 Chế tạo sợi quang:

Có nhiều phương pháp khác nhau đang được dùng để chế tạo sợi quang nhưng phương pháp phổ biến nhất là phương pháp đọng hơi hóa chất (MCVD).

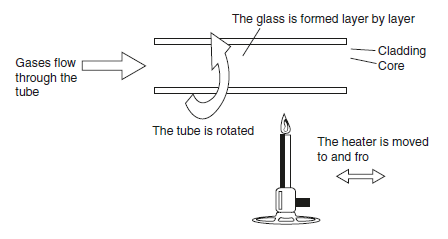

Giai đoạn 1: Một ống thủy tinh rỗng được đốt nóng ở nhiệt độ 15000C với hỗn hợp khí oxygen và metal. Phản ứng hóa học sẽ xảy ra và lớp hồ thủy tinh sẽ bị phân hủy bên trong ống. Trong lúc đốt nóng, ống thủy tinh sẽ được quay trên trục của nó với một nguồn nhiệt di động tới lui dọc theo ống nhằm bảo đảm lớp hồ thủy tinh được tạo ra có độ dày cố định. Lớp đầu tiên sẽ hình thành lớp vỏ bọc của sợi quang. Bằng cách thay đổi thành phần khí đưa vào để thay đổi chiết suất tạo nên lõi của sợi quang. Hình 3.4 mô tả tiến trình thuộc giai đoạn 1.

Hình 3.4: Lõi và vỏ bọc được tạo ra bên trong ống.

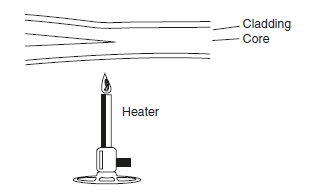

Giai đoạn 2: Khi tăng nhiệt độ lên khoảng 18000C thì ống thủy tinh sẽ bị co lại hình thành nên một ống dẫn rắn, gọi là lớp vỏ, có đường kính 25 mm và dài khoảng 1 m. Tiến trình này tạo ra khoảng 25 km sợi quang. Hình 3.5 mô tả tiến trình thuộc giai đoạn 2.

Hình 3.5: Đun nóng tạo nên ống dẫn rắn.

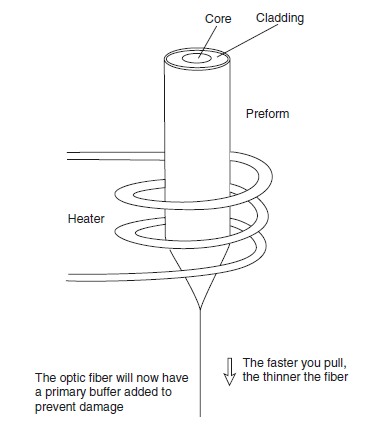

Giai đoạn 3: Lớp vỏ này sau đó được đặt lên tháp kéo và nhiệt độ được gia tăng lên khoảng 21000C. Không khí được giữ khô và sạch để tránh ô nhiễm. Sau đó sợi quang được kéo đừ đáy tháp và lớp vỏ, lõi chảy dọc theo điểm kéo. Nguồn laser được sử dụng để giám sát, điều chỉnh độ dày của sợi. Sau khi làm mát, cáp quang sẽ được quấn lại. Hình 3.6 mô tả tiến trình này.

Hình 3.6: Sợi quang được kéo ra.

3.3 Cấu trúc sợi quang

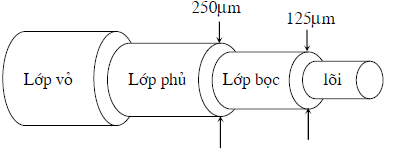

Sợi quang cơ bản gồm có lõi và lớp bọc. Lõi để dẫn ánh sáng và lớp bọc để giữ ánh sáng tập trung trong lõi nhờ hiện tượng phản xạ toàn phần. Để bảo vệ sợi quang có thể thêm lớp phủ và lớp vỏ thứ hai. Hình 3.7 mô tả cấu trúc sợi quang.

Hình 3.7: Cấu trúc sợi quang

3.3.1 Lớp phủ:

Lớp phủ hay lớp vỏ thứ nhất có tác dụng bảo vệ sợi quang chống lại sự xâm nhập của hơi nước, chống trầy xướt tạo vết nứt và giảm ảnh hưởng do uốn cong.

Lớp phủ được bọc ngay trong quá trình kéo sợi. Chiết suất của lớp phủ lớn hơn chiết suất lớp bọc để không cho tia sáng truyền trong lớp bọc. Lớp phủ có thể được nhuộm màu hoặc thêm các vòng đánh dấu. Khi hàn nối, ghép sợi cần phải tẩy sạch lớp phủ. Độ đồng nhất, bề dày và độ đồng tâm của lớp phủ có ảnh hưởng đến chất lượng sợi quang.

3.3.2 Lớp vỏ

Lớp vỏ có tác dụng tăng cường sức chịu đựng của sợi quang trước các tác dụng cơ học và sự thay đổi của nhiệt độ. Lớp vỏ có các dạng chính sau:

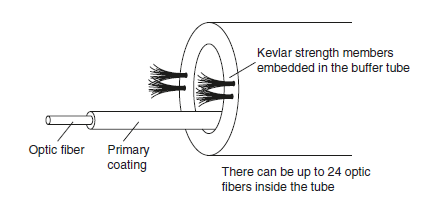

+ Dạng ống đệm lỏng:

Hình 3.8 mô tả ống rỗng bao quanh sợi quang. Đường kính bên trong của ống này phải lớn hơn rất nhiều so với đường kính các sợi quang. Ống đệm này có thể chứa tối đa 24 sợi quang. Thường được dùng ngoài trời, trong các đường truyền dẫn tốc độ cao với điều kiện môi trường thay đổi nhiều.

Hình 3.8: Cấu trúc ống đệm rỗng.

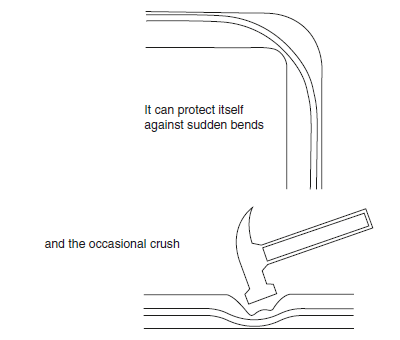

Ống đệm lỏng bảo vệ sợi quang trong các trường hợp uốn cong, va đập không chủ ý như hình 3.9.

Hình 3.9: Sợi quang bị uốn cong hoặc va đập không chủ ý.

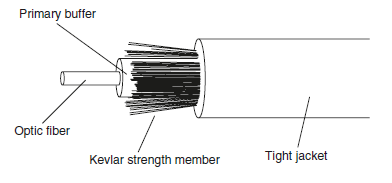

+ Dạng đệm khít: Một ống đệm được bọc vừa khít với sợi quang để giảm đường kính lớp vỏ và gia tăng độ mềm dẻo. Tuy nhiên, sợi quang bị ảnh hưởng trực tiếp khi cáp bị kéo căng. Sợi quang có vỏ đệm khít thường được dùng lắp đặt trong nhà, làm dây nhảy đấu nối giữa các trạm đầu cuối. Hình 3.10 mô tả dạng ống đệm khít.

Hình 3.10: Cấu trúc ống đệm khít.

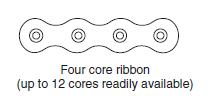

+ Dạng băng dẹt:

Cũng là một dạng đệm khít nhưng bọc nhiều sợi quang. Số sợi trong băng có thể lên đến 12. Bề rộng của mỗi băng tùy thuộc vào số sợi trong băng. Hình 3.11 mô tả dạng băng dẹt.

Hình 3.11: Cấu trúc băng dẹt.

3.4 Các thông số hình học của sợi quang:

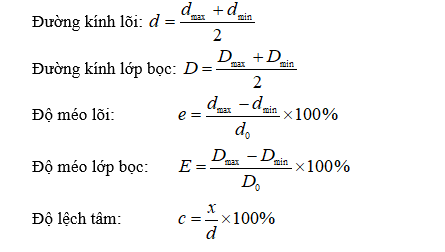

Theo hình 3.7, Các thông số hình học của sợi quang được xác định bởi:

3.5 Cáp quang và các vấn đề cần lưu ý

Cáp quang được chế tạo phù hợp với mọi mục đích sử dụng của viễn thông, bao gồm: cáp treo, cáp ngầm, cáp dưới nước, cáp trong nhà, v.v. Mỗi loại có một vài chi tiết đặc biệt ngoài cấu trúc chung của cáp.

+ Sợi quang: Các sợi quang đã được bọc lớp phủ và lớp vỏ sắp xếp theo một thứ tự nhất định.

+ Thành phần chịu lực: gồm có thành phần chịu lực trung tâm và chịu lực bên ngoài.

+ Chất nhồi: để làm đầy ruột cáp.

+ Vỏ cáp: để bảo vệ ruột cáp.

+ Lớp gia cường: để bảo vệ sợi cáp trong những điều kiện khắc nghiệt.

Các vấn đề cần lưu ý khi thiết kế cáp quang:

+ Bảo vệ khói, lửa.

+ Chống ẩm mốc, thấm nước.

+ Bảo vệ bức xạ, tia cực tím.

+ Qui định số sợi quang theo màu.

Lắp đặt:

+ Chú ý lực căng.

+ Bán kính uốn cong.

+ Nhiệt độ làm việc, lưu trữ.